CASCO - REFORÇO E ACABAMENTO

O trabalho para a conclusão do casco tem 4 etapas:

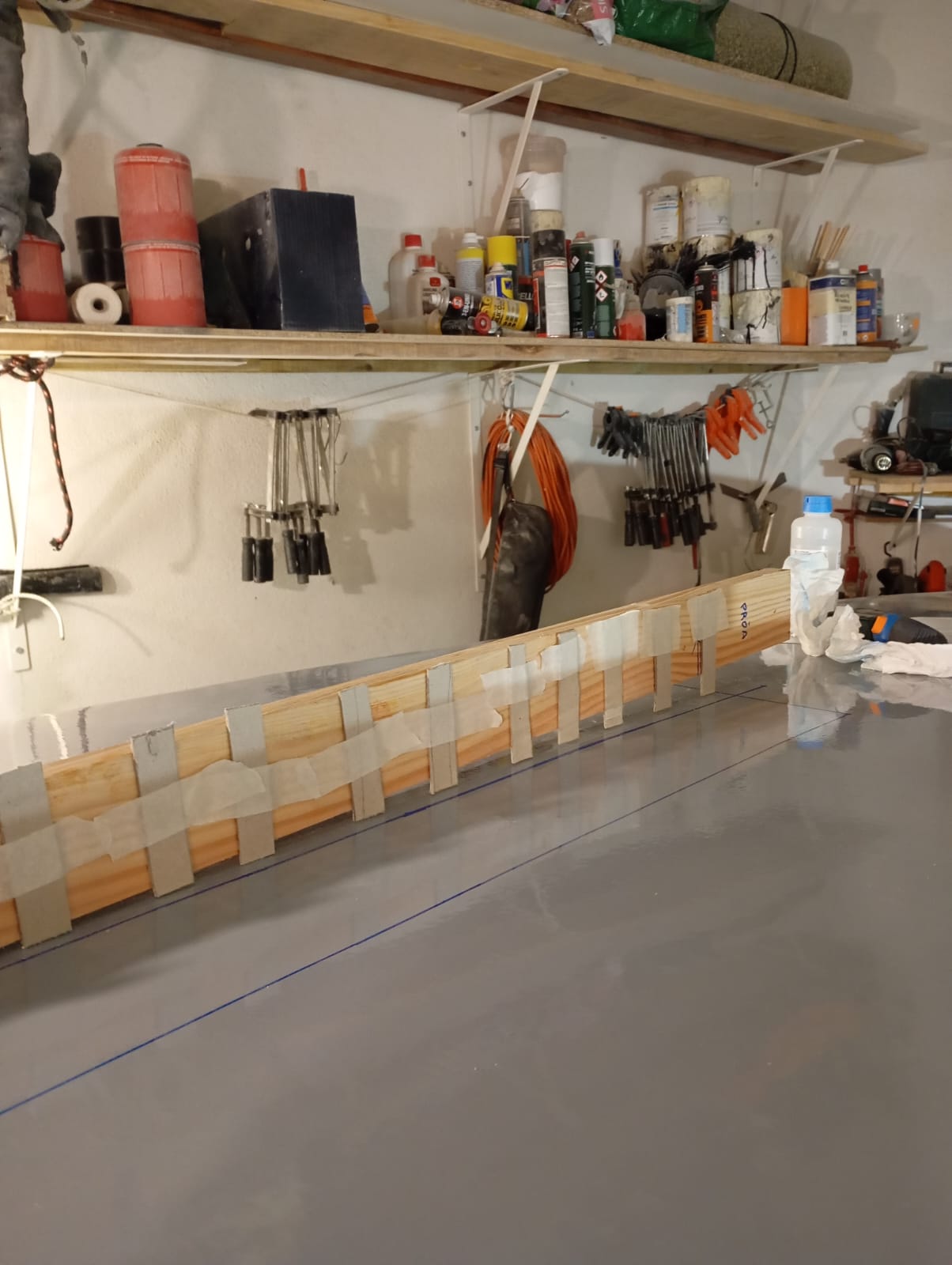

1- Reforço de todas as uniões do contraplacado. Este reforço é feito com fibra de vidro de 200gr/m² (número variável de camadas... consoante o local das juntas) e resina epóxi.

Todos os reforços das juntas do contraplacado foram feitos.

Foram feitos também reforços no painel de popa para o motor, leme, leme de vento, escadas e estabilizadores.

Se tivesse alguma dúvida sobre a resistência estrutural deste barco para navegação oceânica depois de ter feito estes reforços da forma especificada pelo projectista ...tinha ficado logo esclarecido.

Acho que se neste casco, em vez de um mastro e velas, colocasse umas rodas e um motor, ficava com um carro de combate 😂.

|

| 6 camadas de tecido de fibra de vidro😛 |

2- Fibragem integral do exterior do casco.

A fibragem está também concluída e foi feita com tecido de fibra de vidro de 200 gr/m² e resina epóxi.

Há quem utilize contraplacado marítimo de pinho e não faça a fibragem do casco. A minha opção foi utilizar contraplacado de Okumé (muito mais leve) e fazer a fibragem integral...ambas as opções são válidas, é uma questão de preferência, de €s, e de "estratégia"... este projecto tem um propósito bem definido e por isso tomei as opções que achei mais adequadas ao mesmo 😉.

Fui bastante cuidadoso no processo de fibragem para evitar imperfeições e desníveis nas várias telas para não ter que utilizar depois muita massa de acabamento. A massa de acabamento não aumenta de forma muito significativa a resistência estrutural do barco mas aumenta o seu peso e é bastante cara por isso a ideia é não ter que utilizar muita e isso consegue-se através de uma fibragem o mais perfeita possível.

Nota:

A fibragem acabou por ser muito mais rápida e fácil do que eu tinha previsto. Houve alguns dias que pude contar com a ajuda da skjoldmøy Juliana e isso fez toda a diferença 😍😘

3- Massa de acabamento.

A massa é feita com uma mistura de resina epóxi e microesferas de vidro ocas G25. A adição das microesferas permite que a densidade da massa obtida seja dura o suficiente para o revestimento, mas ainda assim passível de ser lixada.

O objectivo é a superfície do casco ficar o mais regular/uniforme possível depois de lixada esta massa.

|

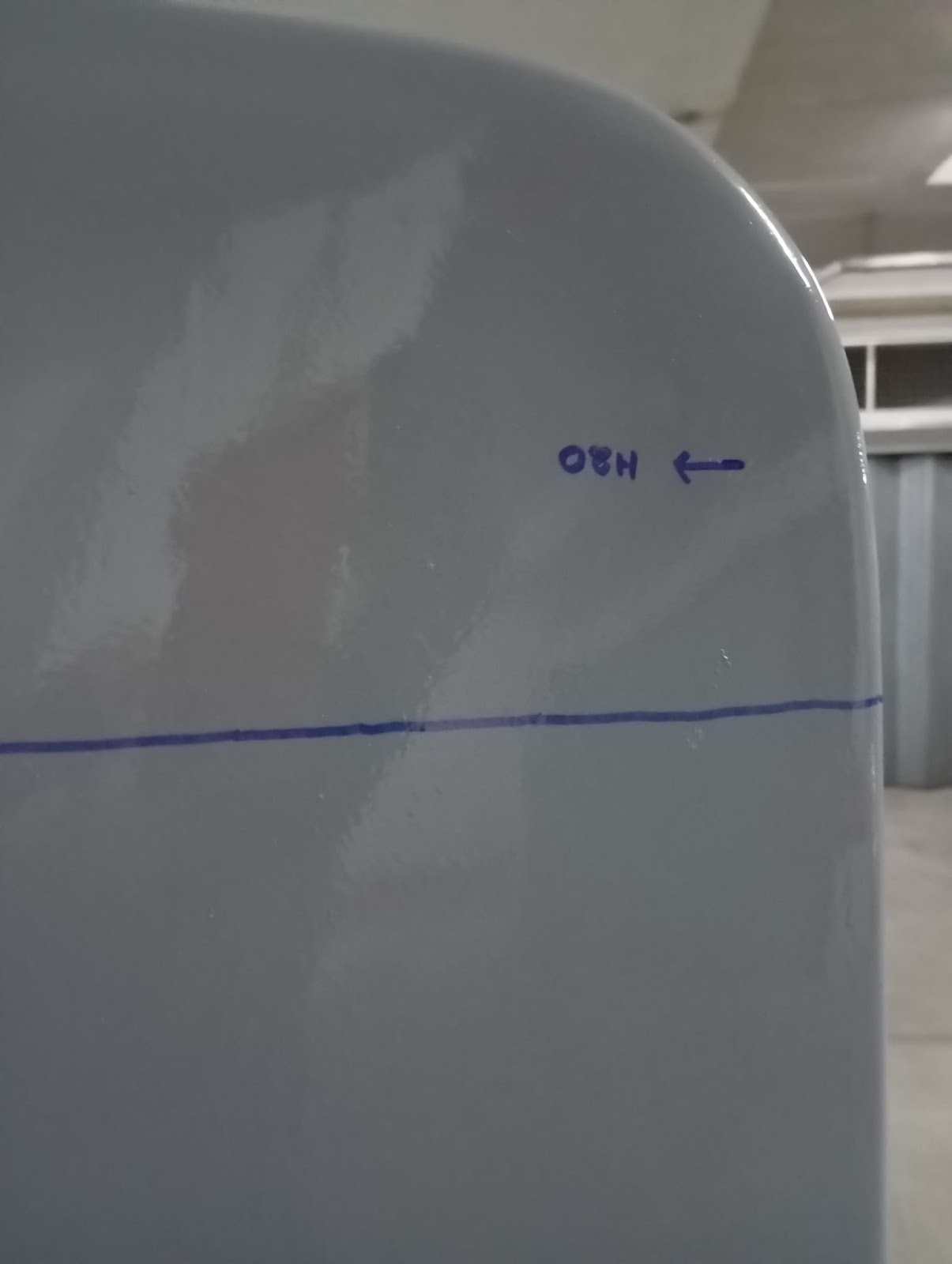

A massa de acabamento está toda aplicada e lixada. O casco está pronto para ser pintado.

A pintura é feita com 4 demãos de tinta epóxi e ainda mais 2 (só nas laterais) para ficar com um design específico.

Nesta fase só a parte inferior do casco fica com as 4 demãos.

Na fase final de construção todo o casco à excepção do fundo será acabado. Este faseamento da pintura tem haver com a posição (normal ou invertida) do barco no berço de montagem e com a necessidade de ainda ter de fazer mais cortes e fibragens.

Primeira demão de tinta.

Marquei já o local onde virá a ser colocada a quilha.

E já fiz um molde com a curvatura do casco no local da quilha porque, como o fundo do casco tem uma curvatura, a chapa de suporte da quilha vai necessariamente ter a mesma curvatura para o assentamento ficar bem feito.

Fiz também a marcação do meio do painel de popa para posterior colocação do leme, das escadas, etc... e também ficou pronta a marcação da linha de água para aplicar o anti-vegetativo.

Para já a pintura exterior está acabada. No final da construção será aplicado um esquema assimétrico de várias cores (azul+verde+preto+branco) nas laterais e popa, o anti-vegetativo nas "águas vivas" (parte do casco que fica submersa), lettering com nome, número e porto de registo bem como as prestigiadas insígnias da Liten Casik Sailing team.

A paleta de cores para as laterais do casco já está em fase final de estudo com a conceituada designer Ana Leonor Campos que entretanto já realizou em pro-bono alguns trabalhos de decoração para o interior do Liten Casik 😍😁

O casco está pronto para ser virado no berço 😃

Comentários

Enviar um comentário